兴瑞公司位于猇亭区兴发集团宜昌新材料产业园内,是该园区14家子公司之一,也是全省唯一的甲基氯硅烷(有机硅单体)生产企业。自2009年以来,该公司依托企业、高校和研究机构合作,建立产学研基地和产业联盟,并结合企业生产实际,对甲基氯硅烷生产工艺关键技术难题开创了多项技术创新,解决了兴瑞公司乃至国内有机硅单体行业生产过程中的共性技术难题,也实现了与兄弟企业资源匹配、接续利用,为打造园区 “循环经济”注入了强劲动力。

变废为宝,6年攻关将草甘膦副产物利用率从30%提升至70%

同样属于园区成员企业的湖北泰盛化工有限公司,是中国领先的草甘膦生产企业,每年副产氯甲烷约11万吨对外销售,氯甲烷经济效益不高,随之而来的安全和环保压力更是企业管理者的“心头患”。

“如果将氯甲烷用于兴瑞公司的有机硅生产,既可利用现有运输管道,又可降低生产成本,还可以降低安全环保风险,这是行业内人人皆知的原理。但那时候,国内氯甲烷单程转化率普遍只有30%左右。怎样提高利用率,一直是困扰国内该行业的技术难题。”

1月24日,面对记者的探访,兴瑞公司工艺工程师庹保华打开了话匣子。

2009年,公司开始组建近20人组成的科研团队,对甲基氯硅烷工艺关键技术难题进行技术创新。经过近6年的技术攻关,开发出新型U形管流化床反应器,突破了反应热快速移走的技术瓶颈,并优化氯甲烷回收工艺,实现草甘膦副产氯甲烷70%的大比例利用,达到了国际先进水平。

庹保华解释说,“有机硅单体生产过程是氯甲烷与硅粉的气固非均相反应,传统反应器仅在底部设有1个氯甲烷气体进口,流化态不佳,同时反应产生的副产物碳粉容易包裹在硅粉及催化剂表面并在反应器内累积,严重影响反应活性、选择性及生产周期。通过对传统反应器进行大幅改进,在反应器侧面增加氯甲烷气体进口,在反应器内形成高速旋转的氯甲烷气流,剥离硅粉与催化剂表面包覆的碳粒,同步优化反应器出气口,将剥离的碳粒及时带出反应器。”

走在产业园区大道上,两旁高耸林立、交错纵横的管廊和大型设备,很容易让人联想到前不久热播的电视剧《大江大河》。

“这就是改良后的管廊,下面是U形的,那边是改良前的,已经没有运行了,但仍有人巡视。”行至一处约10层楼高的塔状设备前,庹保华指给记者看。抬头望去,只见拥有新工艺的新机器运行正酣,和伫立在一旁的老设备在外观上差别并不明显,不经指点很难看出门道。

榨干取尽,氯元素和高沸物循环综合利用节约成本1700余万元

草甘膦生产过程中会产生副产物,有机硅单体生产中也有副产物——渣浆和含醇稀盐酸。两者均属于危废品,如何处置它们,也是一道难题。随着甲基氯硅烷单体产能提高,副产物的数量也在增加,处理不当不仅危害环境,还会严重制约有机硅行业的健康发展。

利用企业产业集群优势,公司研发团队在生产工艺上进行科技创新,研发出氯循环综合利用技术和高沸物综合利用技术。

据介绍,前一项技术可将盐酸中的醇回收,再作为草甘膦生产的原料,草甘膦生产副产的氯甲烷再供甲基氯硅烷单体合成,实现园区氯元素的综合循环利用。在现有产能下,草甘膦装置每年消耗有机硅装置副产的17%含醇稀酸7.7万吨,节约甲醇成本962万元,节约废酸处理成本770万元。后一项技术可有效回收渣浆中的高沸物,降低渣浆产率30%以上,具有显著环保效益,每年回收的高沸物还可增加经济效益2940万元。

有效开发,单体基础聚合物生产新技术大大降低下游产品生产能耗

除了对有机硅主体生产流程大有裨益,针对甲基氯硅烷生产工艺关键技术难题的技术创新还辐射到有机硅材料的下游生产。

二甲基二氯硅烷是生产有机硅下游产品的主要原料,需要进一步水解生成基础聚合物才能被有效开发利用。过去,公司采用的是传统的恒沸酸水解工艺,物耗、能耗高,工艺复杂,产品收率还低,且生成的30%浓度的盐酸夹带部分水解物,回收难度大。

单体基础聚合物生产新技术从两个层面对旧工艺进行了改进:二甲基二氯硅烷浓酸水解新工艺无废酸外排,解决了30%盐酸夹带水解物难以回收的难题;分离技术可将环硅氧烷和线性硅氧烷完全分离开来,可分别用于107 硅橡胶和 110 硅橡胶生产。整个过程省去水解物裂解和精馏的工艺步骤,大大降低了物料损耗和能源消耗。

在兴瑞公司110甲基乙烯基硅橡胶生产厂房内,透明度高、柔软性强的“果冻”正慢慢从机器里流进打包盒。从工作人员手中接过刚割下的一小块,手感柔软之余还有一些温暖,有些舍不得揉捏。不知道它们最终会被制成什么产品,又会被利用到哪个行业、哪些地方。

另一位工艺工程师高英告诉记者,这些橡胶主要用于生产混炼胶,可普遍应用于航天航空、电子电器、冶金机械、交通运输等行业和领域。

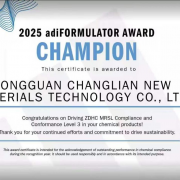

从单项冠军到全球标

从单项冠军到全球标 攻坚克难显实力!恒

攻坚克难显实力!恒 喜报!矽友新材铂金

喜报!矽友新材铂金 惨烈!业绩大降!装

惨烈!业绩大降!装 好消息!我厂乙烯基

好消息!我厂乙烯基 去库大作战!大规模

去库大作战!大规模 强!硅宝又一新产品

强!硅宝又一新产品 引爆关注!硅宝又一

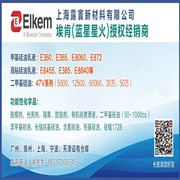

引爆关注!硅宝又一 露寰新材料---埃肯

露寰新材料---埃肯 继扩产100吨后!龙

继扩产100吨后!龙